广东派勒智能纳米科技股份有限公司

白金会员

白金会员 已认证

已认证

广东派勒智能纳米科技股份有限公司

白金会员

白金会员 已认证

已认证

最新数据统计,全球固态电池市场规模在2025年已经突破千亿级大关!这一科技新星,正以前所未有的速度照亮新能源的未来,开始强势迈入黄金时代!

据中国电动汽车百人大会预测,到 2027 年全固态电池将开始装车,2030 年有望实现量产化应用 。多家车企也纷纷公布了固态电池的量产时间表,如比亚迪计划于 2027 年前后启动全固态电池的批量示范装车应用,长安汽车宣布 2025 年内可实现固态电池的功能样车首发,2027 年推进全固态电池逐步量产 。此外,包括丰田、宁德时代、国轩高科等企业,都在积极布局固态电池的研发和量产。

固态电池凭借高能量密度、超长寿命和本质安全性,正在颠覆动力电池、消费电子及储能领域。然而,目前固态电池的大规模应用仍面临诸多挑战,其中材料制备工艺便是关键一环。

固态电池材料技术攻坚焦点:纳米化与工艺精密化

固态电池的核心突破点在于固态电解质(硫化物/氧化物/聚合物)与高镍正极、锂金属负极的匹配性。为提升离子电导率并降低界面阻抗,材料粒径一般需控制在50-200纳米区间(日本丰田研究院实验室数据显示硫化锂粒径控制在50纳米以下时,离子电导率甚至提升两个数量级),且需实现粒径分布均匀性(PDI<0.1)。然而,传统研磨设备普遍存在效率低(单次研磨>8小时)、粒径不均(D90偏差>15%)、金属污染风险高等痛点,严重制约量产良率与成本控制。

在这样的背景下,派勒纳米研磨机凭借其独特优势,为解决这些技术痛点提供了有效方案。

1纳米级精度硬核突围

派勒纳米研磨机通过独特的物理法,能够实现小于 50 纳米的粒径细度研磨,满足了固态电池材料对粉体超细微化的严苛要求。例如在陶瓷粉体(如氮化硅、氧化锆等常用于固态电解质的材料)研磨中,可将粉料颗粒最小细度研磨至≤20nm,确保了材料的高纯度和良好的分散性,为固态电池的高性能奠定基础。

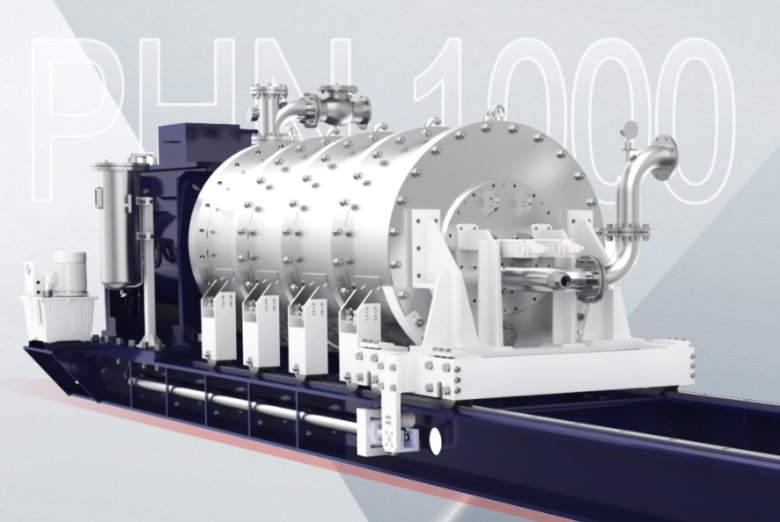

派勒纳米研磨机搭载三大核心技术:

01超窄粒径分布控制

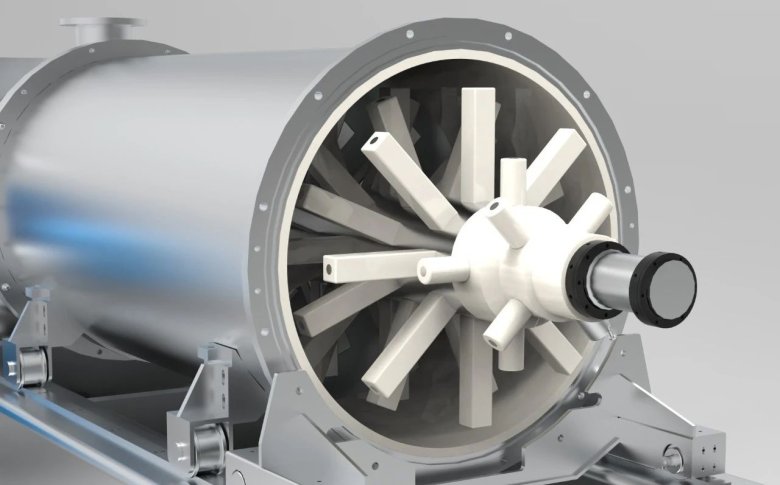

派勒PN系列纳米研磨机和DHM系列干法研磨机采用棒销结构+多级研磨腔体设计,确保物料D90偏差<5%,批次一致性达国际领先水平。

02零金属污染保障

全陶瓷内衬(氧化锆/碳化硅)+全陶瓷转子,金属杂质溶出量<10ppm,满足固态电解质对纯度的极致要求。

03智能工艺闭环

内置在线粒度监测(激光衍射技术)与智能实时调参,研磨效率提升40%,能耗降低30%。

2全链条覆盖材料制备

01固态电解质研磨

针对硫化物(Li₃PS₄)易氧化特性,定制惰性气体保护系统,氧含量<0.1ppm。

02高镍正极材料分散

实现NCM811一次研磨至D50=150nm,比表面积>15m²/g,助力界面稳定性提升。

03硅碳负极均质化

通过剪切-冲击复合力场设计,破解硅颗粒团聚难题,膨胀率降低至120%以内。

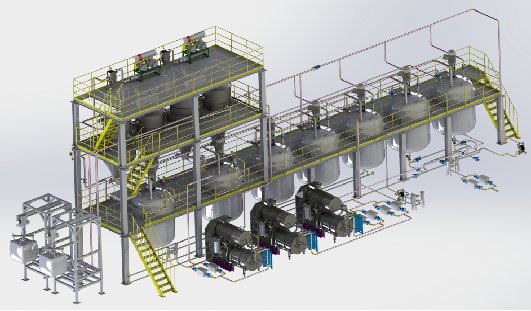

3EPC工程数字化解决方案

派勒EPC工程数字化解决方案涵盖动力电池生产的各个环节,让产品品质追溯性更强,方便对生产数据进行分析,为优化工艺、提升产能提供依据,确保生产线的稳定性和高效性。

作为行业领先的高端微纳米工艺设备智能化解决方案提供商,派勒纳米凭借深厚的能源材料粉体研磨技术积累与丰富的现场应用实践,已成为众多致力于固态电池技术创新的知名企业的长期合作伙伴。

结语

固态电池的产业化竞赛,本质是精密制造能力的较量。派勒纳米深耕超细研磨领域18年,以“纳米级精度+智能化制造解决方案”为核心价值,持续赋能全球客户打破材料边界。未来,我们愿与固态电池企业携手,共筑高安全、高能量密度的零碳能源新时代!

相关产品

更多

相关文章

更多

虚拟号将在 秒后失效

使用微信扫码拨号